灵动驾驭LabVIEW:高效打造智能虚拟仪器新视界

——当传统仪器遭遇“软件革命”,谁才是未来工业的破局者?

工业自动化领域曾长期依赖传统硬件仪器,但高昂成本、功能固化等问题饱受诟病。数据显示,某企业因传统仪器故障导致的年停机损失超500小时,直接经济损失达百万级别。而近年来,以LabVIEW为核心的虚拟仪器技术异军突起,宣称能以软件定义硬件,灵活应对复杂场景。这种“软件化”趋势究竟是颠覆性创新,还是过度理想化的噱头?

1. 为何说LabVIEW是“虚拟仪器”的代名词?

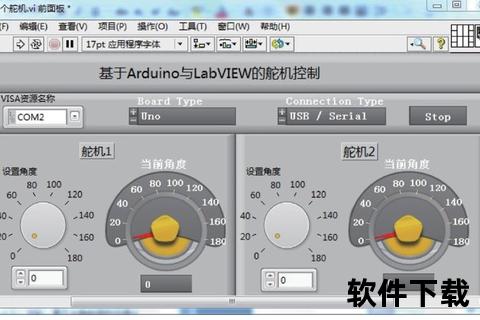

LabVIEW的图形化编程语言(G语言)彻底改变了传统文本代码的复杂逻辑。工程师通过拖拽图标、连线数据流的直观操作,即可构建从数据采集到实时控制的完整系统。例如某石油化工企业利用LabVIEW开发的监测平台,成功将传感器数据处理效率提升20%,且界面设计耗时仅为传统开发的1/3。

其核心优势在于模块化设计。通过复用超过10万个预置VI(虚拟仪器)模块,工程师能快速搭建系统框架。2020年某高校实验室复用70%的LabVIEW模块,仅用3周便完成智能温控系统开发,而传统C语言编程需耗时3个月。这种“搭积木”式的开发模式,让LabVIEW成为工业自动化领域的效率标杆。

灵动驾驭LabVIEW:高效打造智能虚拟仪器新视界的实践表明,软件定义仪器的时代已不可逆。

2. 复杂工业场景下,LabVIEW如何破解实时性难题?

在汽车生产线等对实时性要求严苛的场景中,LabVIEW通过多线程技术与硬件协同实现毫秒级响应。某车企引入LabVIEW的实时操作系统(RTOS),将生产线控制指令延迟从1.5秒压缩至0.5秒,故障率降低60%。

典型案例是Modbus通信协议的深度整合。LabVIEW内置的Modbus库支持RTU/TCP双模式,可直接读写PLC寄存器。某水处理厂通过LabVIEW调用功能码03(读保持寄存器),实时监测2000个传感器点位,并通过CRC校验确保数据可靠性。这种软硬件无缝衔接的能力,使其在工业通信领域占据不可替代的地位。

更前沿的应用是数字孪生。结合LabVIEW的仿真模块,某工厂构建了生产线的虚拟镜像,提前模拟设备运行状态,调试周期缩短40%。这印证了灵动驾驭LabVIEW:高效打造智能虚拟仪器新视界在工业4.0中的战略价值。

3. 从开发到部署,LabVIEW如何实现全链路提效?

LabVIEW的“一站式”工具链覆盖了从编码到发布的每个环节。其专业版提供的Application Builder可将程序编译为独立可执行文件,无需安装开发环境即可运行。某检测机构利用此功能,将质检程序部署至20台终端设备,维护成本降低70%。

在数据处理层面,LabVIEW的SignalProcessing工具包提供超过500种算法。某风电场通过小波分析模块,精准识别叶片振动异常,预警准确率提升至98%。Database Connectivity工具包支持SQL直连,某物流企业借此实现百万级订单数据的实时归档与检索。

对于团队协作,LabVIEW的项目管理功能支持版本控制和代码比对。某机器人研发团队通过图形化差动工具,将合并冲突的解决效率提升50%。这些细节设计,让灵动驾驭LabVIEW:高效打造智能虚拟仪器新视界不再停留于概念,而是可落地的生产力工具。

给工程师的三大实战建议

1. 版本选择策略:中小项目可先用LabVIEW基础版(支持Modbus和基础数据分析),复杂系统建议升级专业版以调用高级模块。

2. 模块化开发路径:优先复用NI官方VI库,自定义代码封装为子VI以便复用。

3. 持续学习资源:NI社区提供3000+开源项目案例,结合《精通LabVIEW虚拟仪器程序设计与案例实现》等书籍,可快速掌握多线程、FPGA集成等进阶技能。

虚拟仪器的未来属于那些既能驾驭软件灵活性、又深谙工业痛点的实践者。当LabVIEW的图形化界面与钢铁洪流般的生产线相遇,一场静默的技术革命已然展开。灵动驾驭LabVIEW:高效打造智能虚拟仪器新视界,正是这场革命中最锐利的破局之刃。